Haftungsausschluss: Dies ist nur als Anleitung gedacht. Bitte kaufen Sie ein Werkstatthandbuch oder bringen Sie es in die Werkstatt, wenn Sie sich nicht sicher sind, was Sie tun. Querverweise helfen, also sehen Sie sich die Videos an, die ich unter "Referenz" gepostet habe, und eine andere Anleitung, die für ein anderes Motorrad geschrieben wurde, ebenfalls unter demselben Abschnitt. Ich übernehme keine Verantwortung für Schäden, die durch Brechen, Treten, Fluchen oder sogar Schlagen Ihrer Frau während dieses Vorgangs entstehen.

Wenn Sie schließlich auf diesen Link gestoßen sind, bedeutet dies, dass Ihr Motorventilspiel nicht den Spezifikationen entspricht und angepasst werden muss. Diese Anleitung ist eine Fortsetzung des unten geposteten Anpassungsprozesses. Diese Anleitung ist nicht für die Überprüfung des Ventilspiels gedacht. Verwenden Sie den Link unten, wenn Sie das Ventilspiel zum ersten Mal einstellen.

http://www.600rr.net/vb/showthread.php?t=60098

Benötigte Werkzeuge:

Schritt 1:

![Image]()

Schritt 2:

Wenn Sie schließlich auf diesen Link gestoßen sind, bedeutet dies, dass Ihr Motorventilspiel nicht den Spezifikationen entspricht und angepasst werden muss. Diese Anleitung ist eine Fortsetzung des unten geposteten Anpassungsprozesses. Diese Anleitung ist nicht für die Überprüfung des Ventilspiels gedacht. Verwenden Sie den Link unten, wenn Sie das Ventilspiel zum ersten Mal einstellen.

http://www.600rr.net/vb/showthread.php?t=60098

Benötigte Werkzeuge:

- Drehmomentschlüssel

- Nockenwellen-Spannwerkzeug (kann selbst hergestellt werden, siehe unten.)

- Fühlerlehre

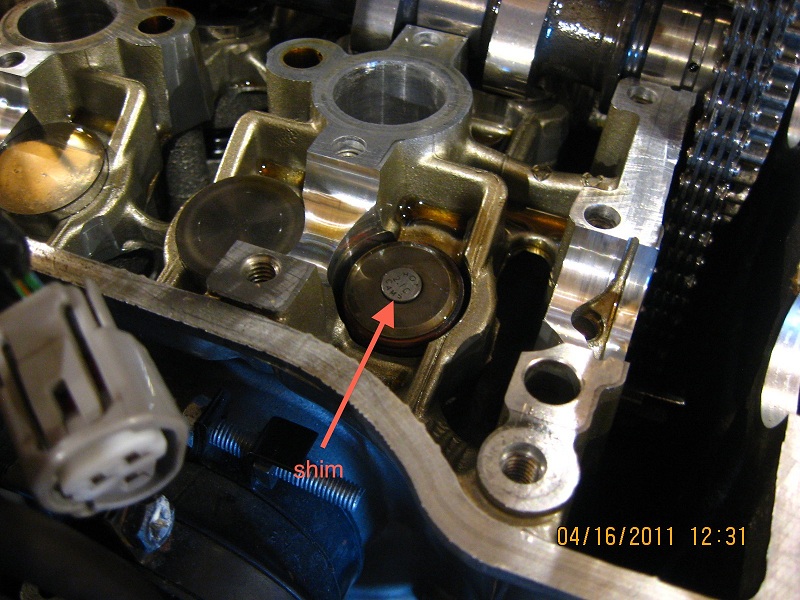

- Einstellplättchen

- Mikrometer oder Messschieber

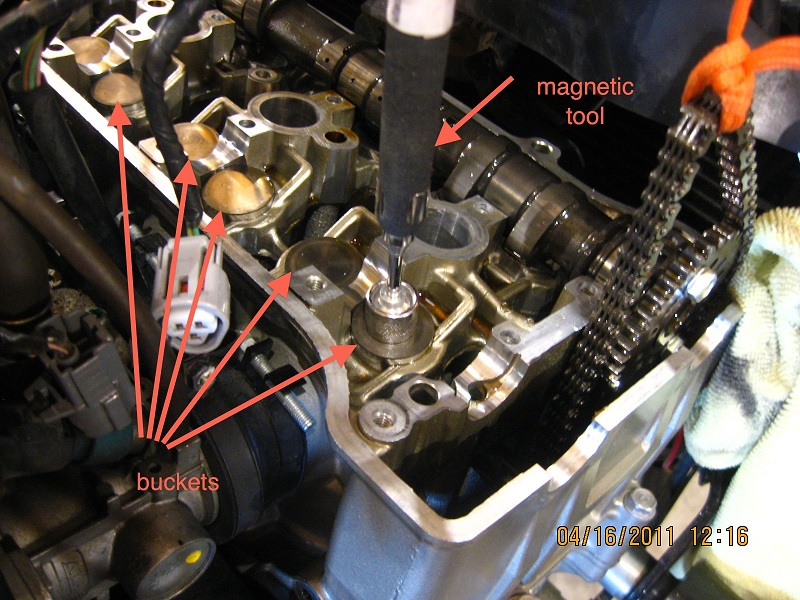

- Magnetwerkzeug

- Alle anderen Standard-Mechanikerwerkzeuge

- Chips, Bier, Sojasauce, Ketchup, was auch immer Sie satt macht. Es dauert 1-2 Tage bis zu ein paar Wochen, je nach Ihren Kenntnissen und vorausgesetzt, Sie haben keine Ersatzteile bestellt, die Sie kaputt gemacht haben, so wie ich.

Schritt 1:

Richten Sie die Indexmarkierung T mit der Kerbe (Abbildung 35) aus und stellen Sie sicher, dass die "IN"- und "EX"-Linie bündig mit dem Motor sitzen (Abbildung 36). Wenn Sie Probleme haben, alle drei auszurichten, richten Sie einfach die Indexmarkierung T aus. Dies bedeutet, dass sich der Zylinder im OT (oberer Totpunkt - Abbildung 37) befindet. Die Nockenwelle "IN" und "EX" kann später so eingestellt werden, dass sie bündig mit dem Motorgehäuse abschließt.

![Image]()

![Image]()

Schritt 2:

Stellen Sie das Nockenwellen-Kettenspannwerkzeug mit einer Blechdicke von 1,0 mm her. Wenn Sie keines zur Hand haben, müssen Sie einen kleinen Schraubendreher finden, der in den Spanner passt, und ihn irgendwie an Ort und Stelle halten. Sie können auch einen bei Honda Dealership bestellen, Teilenummer #07ZMG-MCAA400.

![Image]()

![Image]()

Schritt 3:

Entfernen Sie die Werkzeugkiste, die Verschlussschraube des Nockenwellen-Kettenspanners und die Unterlegscheibe. Stecken Sie das Nockenwellen-Kettenspannwerkzeug in den Spanner und drehen Sie es im Uhrzeigersinn, bis es vollständig zurückgezogen ist. Es ist eine Schlitzschraube im Inneren, die Sie zu drehen versuchen. Sie spüren die Reibung, wenn die Feder zusammengedrückt wird, und sie möchte sich in die entgegengesetzte Richtung drehen. Sobald sie vollständig zurückgezogen ist, verriegeln Sie den Spanner in Position, lassen Sie die Spannerkomponente aber am Motor. Entfernen Sie sie noch nicht. Andernfalls kann es zu Schäden am Motor kommen.

![Image]()

![Image]()

![Image]()

Verriegelte Position unten abgebildet:

![Image]()

Schritt 4:

Verriegelte Position unten abgebildet:

Entfernen Sie die Kettengleitschrauben und den Kettengleitschuh.

![Image]()